Alla fine della nostra intervista di qualche settimana fa con l’Ingegner Santini, Responsabile innovazione e progetti avanzati di BTicino sul futuro della domotica ci eravamo lasciati con la promessa di una visita all’azienda che da tempo fa parte della multinazionale Legrand ma che ha gran parte delle capacità di ricerca, sviluppo e produzione al di qua delle Alpi.

E così in una bella mattina di aprile siamo arrivati ad Erba sul lago di Como per visitare una delle tante unità produttive che BTicino ha in Italia, frutto delle numerose acquisizioni che l’azienda ha fatto (anche quando si chiamava ancora Bassani Ticino) nel campo dell’elettromeccanica ed elettronica. Quella che un tempo era la sede di LT Terraneo, nota azienda di citofonia, ora è diventata uno dei principali centri nevralgici della produzione avanzata e della ricerca nel nostro paese.

BTicino-Legrand è sicuramente il più conosciuto produttore (franco-)italiano di infrastrutture elettriche e digitali dell’edificio con un fatturato di 4.5 miliardi di Euro, una schiera di collaboratori nel mondo che arriva a 35.000 persone e una quota di fatturato del 5% dedicato a ricerca e sviluppo. Nel nostro paese la produzione è distribuita tra gli stabilimenti di Varese, Tradate, Napoli, Bergamo, Alessandria, Brescia, Teramo, Reggio Emilia e infine Erba. A Ospedaletto Lodigiano, a sud di Milano, è poi presente un importante centro distributivo.

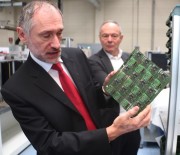

La storia dello stabilimento di Erba risale agli anni della seconda guerra mondiale: la Terraneo si trasferì da Milano al Lago di Como per sfuggire ai bombardamenti sulla città e l’azienda venne incorporata in BTicino nel 1994, da allora è diventata il cuore della ricerca e della produzione avanzata del gruppo e oggi conta su una forza lavoro di 170 operai e 190 impiegati sui circa 2800 dipendenti italiani in totale. Il rapporto tra operai e “colletti bianchi” non deve stupire: grazie all’elevato livello di automazione e all’impiego di tecnologie aggiornatissime gran parte delle operazioni di assemblaggio soprattutto nell’area dei circuiti e schede madri con tecnologia surface mounting sono demandate a linee che fanno largo uso di elementi robotici con una flessibilità che rende possibile la presenza concorrente di molte linee di prodotto all’interno di ogni carico sulla filiera.

Il cuore è l’unità di montaggio dei componenti elettronici che viene assistita durante le lavorazioni da solo 5 addetti per turno con a monte uno studio continuo sull’ottimizzazione del carico dei componenti che vengono utilizzati per i singoli progetti e la loro combinazione: questi sono disposti su rolle (reel) che andranno ad alimentare il sistema di montaggio automatico dopo che nella prima fase saranno state predisposte le schede madri provenienti da un processo serigrafico che traccia i punti di saldatura.

[Nell’immagine qui sotto vedete una ricostruzione 3D della linea con l’unità di montaggio corrispondente ai punti 1, 2 e 3.]

I dati delle lavorazioni sono impressionanti: alcune centinaia di milioni di componenti montati in un anno con una decina di migliaia di diversi componenti a catalogo e qualche migliaio di tipologie di prodotti finiti e con una capacità di montaggio di 70.000 componenti per ora. L’unità è attiva 6 giorni alla settimana per tutte le 24 ore con turni da 6 ore.

Per valutare la flessibilità dell’organizzazione è interessante sapere che si possono variare le combinazioni di prodotto anche 4 o 5 volte al giorno e si possono inserire nel processo anche campionature di solo poche centinaia di pezzi grazie ad una accorta programmazione settimanale.

Ma torniamo alla filiera produttiva: i componenti vengono “catturati” dalle rolle attraverso i sistemi di prelievo robotizzati e depositati sulle schede con una rapidità impressionante per poi passare alla fase di saldatura e infine all’asciugatura. Alla fine del processo vengono eseguiti una serie di controlli di tipo ottico con precisione micrometrica per verificare allineamenti e collocazione di tutti i componenti e una serie di test elettrici che verificano il funzionamento corretto del circuito.

Non tutte le piastre madri escono complete dalla linea: in alcuni casi è necessario aggiungere dei componenti discreti come grandi condensatori, trasformatori etc che vengono saldati con metodo tradizionale da operatrici che sono in grado di gestire la grande varietà della produzione e adattarsi anche alla saldatura di piccolissime campionature di prodotto.

Per alcuni manufatti ci sono inoltre linee automatiche di saldatura e adduzione stagno di piccola dimensione in modo da fornire al processo produttivo un’elevata flessibilita’.

A questo tipo di lavorazione per processo si affianca una lavorazione più tradizionale per prodotto con isole autonome che prevedono l’inserimento delle schede nello chassis esterno per arrivare praticamente all’imballaggio definitivo, non prima però di avere subito un collaudo elettrico e pure meccanico con dei sistemi di rinvio che applicano pressione sui tasti e controllano l’effetto di azione e reazione.

Ogni postazione di questo tipo è dotata di una stampante che genera un codice sia per il prodotto che per la lavorazione effettuata in modo da individuare eventuali falle nel procedimento di assemblaggio nel caso di problemi in fase di utilizzazione.

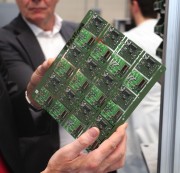

Per alcuni dei prodotti a “tiratura” più alta, come gli attuatori dei sistemi domotici a bus che sono arrivati a circa 20 milioni di pezzi, viene effettuata anche una stampigliatura laser direttamente sull’involucro che evita ulteriori processi di stampa conferendo al singolo trasduttore sia le informazioni funzionali che quelle del processo per un controllo successivo o una più semplice configurazione.

Dopo aver visto il “cuore” della BTicino di Erba vi mostriamo la “mente” con la sezione che si occupa dei prodotti più avanzati di domotica in relazione con Internet Of Things: continuate su questa pagina >>